引張試験時のひずみゲージと画像解析(DIC)によるひずみ結果について

引張試験におけるひずみ計測では従来ひずみゲージが一般的でしたが、近年、画像からひずみ計測を行う手法、DIC法が増えています。

そこで本記事では、DIC解析ソフトウェア「Mercury RT」にてひずみ計測を行い、ひずみゲージと比較しました。

DIC法のメリットである非接触計測で、接触式ひずみゲージとのデータ取得結果に違いが生じるのか検証しています。

引張試験とは

材料の引張強度、伸び、降伏点などの機械的性質を評価する手法です。

具体的には、試験の対象となる物体に引張荷重を載荷させ、破断した時の力や伸びた量などを調べることで、比例限度・弾性限度・下降伏点・降伏点・最大応力などを確認するための試験です。

この試験を行うことによって、対象材料が壊れるまでの強さ(強度)や伸び率が数値で算出されます。

引張試験の目的は、物質がどこまで伸びて、どこで破壊されるかを確認することによって物質の引張強さを確認することにあります。これにより、材料の強度を評価し、それを基に工業や建築などの分野での設計や材料の開発が行われます。

また、試験結果は、対象物質が破壊した際の最大値です。

このように、引張試験は材料の機械的性質を定量的に把握し、それを基に構造物や部品の設計や材料の開発に活用されます。

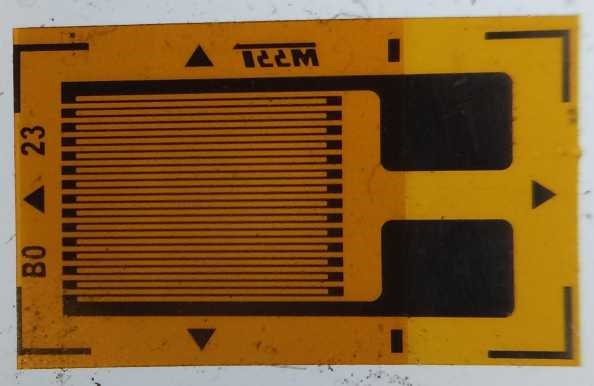

ひずみゲージとは

ひずみゲージ(またはストレインゲージ)は、物体のひずみを測定するためのセンサです。

物体に力が加わると、その物体の形状や体積が変化します。この変化を「ひずみ」と呼びます。そのひずみを計測するのが「ひずみゲージ」です。

ひずみゲージの基本的な仕組みは、金属線が外力によって伸縮した際に生じる、電気抵抗の変化を測定するものです。この電気的な信号変換により、ひずみを定量的に評価することが可能です。

ひずみゲージは、電気絶縁物の薄膜上に抵抗線を配置し、ゲージの外まで伸ばした構造になっています。

これを測定対象物(供試体)の表面に専用接着剤で接着して測定します。

ひずみゲージは、ロードセルなどの荷重測定機に搭載され、力によってひずみが発生する「起歪み体」と呼ばれる部材にひずみゲージを張付けることで、ひずみ状態を測定し、電気的な信号に変換することで力を測定することできます。

ひずみゲージの利点としては、以下が挙げられます。

- 構造が簡単で質量が小さく、対象物への影響が小さい

- 狭小エリアでの評価ができる

- 周波数応答性が良い

- 応力の急激な変化に対応できる

- データ処理が簡便

- 複数貼ることによる多点の同時測定

ひずみゲージは使用環境によっては限界(温度、ひずみ量、疲労等の影響により)があり、試験前にそれらを考慮し、適切に使用する必要があります。

計測の特徴として、力が1点にかかる(一次元)を計測は可能ですが、面(二次元)にかかる圧力を計測する事はできません。

さらに、引張や圧縮試験装置の設置環境においても重要であり、試験機自体の平行度や直角度のレベル出しといった動作精度が確保されていないと、引張や圧縮試験時の面当りでの圧力値の管理が正確に行えず、計測に大きな影響を与えてしまうからです。

ひずみゲージ

それに対して、ひずみを画像から計測することができる、ひずみ(DIC)解析ソフトウェアを紹介します。

ひずみ(DIC)解析ソフトウェアとは

DIC解析ソフトは、デジタル画像相関法(DIC: Digital Image Correlation)を用いて物体のひずみや変位を計測するためのソフトウェアです。

具体的には、計測対象物の表面にランダムパターン(スペックルパターンとも呼ばれる)を塗布し、デジタルカメラでその物体の変形前後の画像を撮影します。

この撮影した画像をDIC解析ソフトで処理し、パターンがどのように変化したのかを画像相関により、その変化量からひずみ量を算出します。

DIC解析ソフトの利点としては、

- 非接触で計測ができること

- 面で計測できること

- 再現性があること

- 3次元での計測も可能であること

などが挙げられます。

特に従来のひずみ計測手法と比較して、DICは非接触かつ面で計測できることが最大の違いです。

ただし、DIC解析ソフトを使用し解析する際は、スペックルパターンを塗布する必要があり、カメラ性能や撮影画像データの良し悪しに解析結果が左右され、またカメラに写らない部分は計測ができないという制約もあります。

DIC解析ソフトは、材料試験(引張や圧縮による耐久性の試験)、機械工学、土木、医療工学、地質学など、さまざまな研究開発の分野で活用されています。

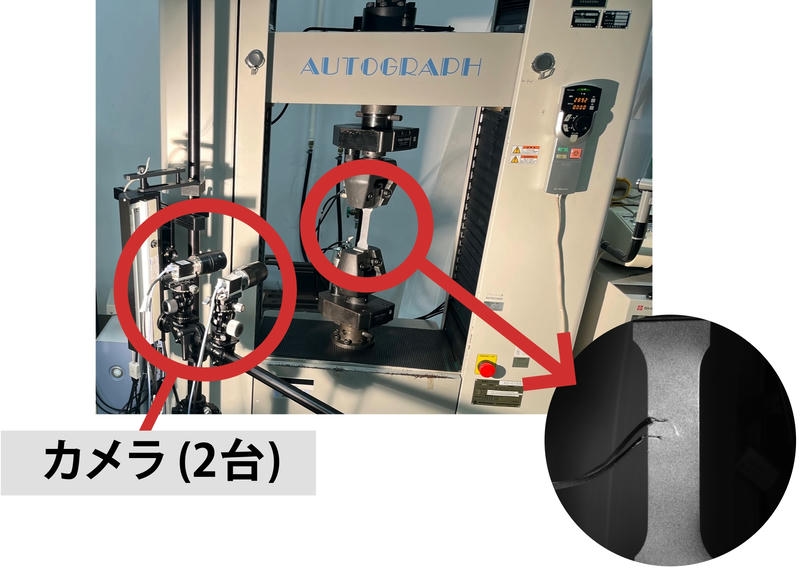

計測撮影の風景

DIC解析ソフトウェアとひずみゲージの比較

ここまで、ひずみゲージとDIC解析ソフトウェアそれぞれの特徴を説明してきました。

まとめると、

DIC解析とひずみゲージにはそれぞれ以下のメリットがあります。

| DICのメリット | ひずみゲージのメリット |

| 非接触で計測できる | パターンの塗布が不要 |

| 面分布、3次元で解析できる | 隠れた場所でも計測可能 |

| 作業者によって結果が変わらない | |

| 様々な解析項目(最大主ひずみ、せん断ひずみ、ポアソン比、等) | |

| ひずみ値だけでなく向きもわかる |

実際にひずみゲージとDIC解析の結果を比較

この項目では、実際にDICがひずみゲージと同じようにひずみを計測できるかに着目してDIC解析とひずみゲージの出力値の違いを比較しました。

DICとひずみゲージの比較をおこなう試験として、アルミニウムの板材の引張試験を行いました。

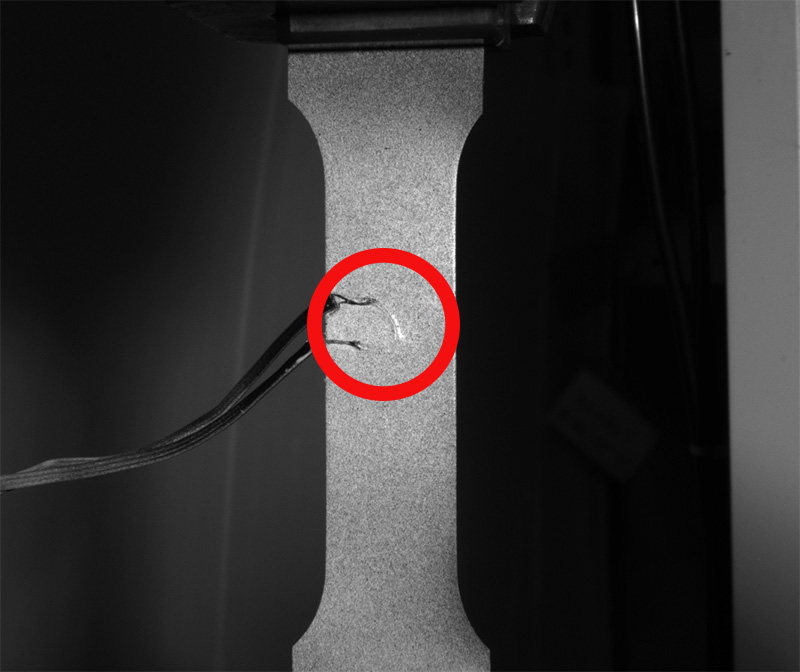

引張試験片画像

試験片情報

アルミ材 25×60×2㎜

中心部にひずみゲージ貼付け

引張試験機

島津社製 試験機オートグラフ

撮影機材情報

カメラ:バスラ―社製

レンズ:VS25㎜(Cマウント)

三脚

照明:ハロゲンライト(200w)

解析ソフトウェア:ひずみ解析ソフトウェアMercury RT(Mercury社製)

撮影条件

解像度: 2,472×2,064

撮影速度: 6fps

露光時間: 10ms

測定条件

計測位置:赤丸部

計測間隔:約16.7ミリ秒(60Hz)

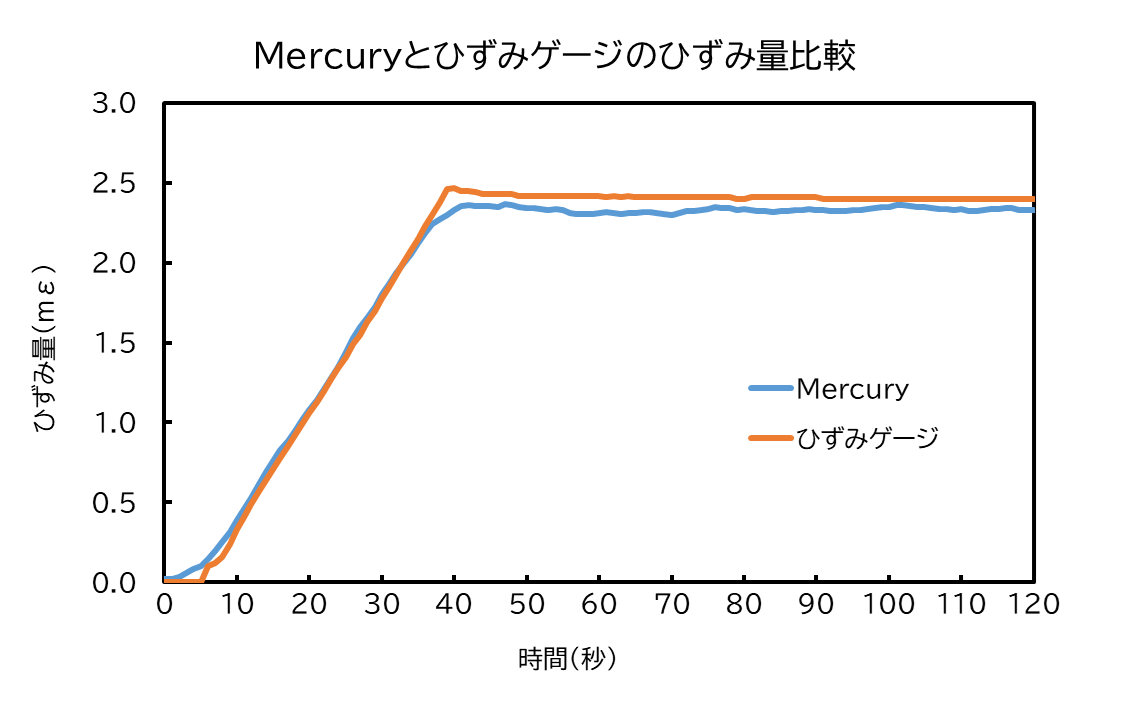

その結果、試験開始から途中まで、下図のようなひずみの変化となりました。

時間(平均)でのひずみ値ゲージの最大値は下記のとおりです。

ゲージ:2.39mStrain

DIC解析の値:2.4mStrain

と、同等の値となりました。

このように、DIC解析では、ひずみ分布がわかるだけでなく、ひずみ値(Strain)としてもひずみゲージに近い計測(解析)結果となることがわかります。

まとめとして、

ひずみゲージのデータ:引張試験におけるひずみゲージから得られたデータは、材料の応力反応を正確に測定するための重要な指標です。

画像解析によるひずみ結果:画像解析技術を用いて得られたひずみ結果は、材料の挙動を視覚的に確認するのに役に立ちます。

DICならMercuryがおすすめ

本実験では当社取り扱いのひずみ解析ソフトウェアMercuryを使用し、計測を行いました。

ひずみ解析ソフトウェアMercury RTは、撮影から解析までの作業をスムーズに行える機能が充実しています。フォーカスアシストやリアルタイム計測、さらに様々なプローブ機能も備えており、高度な作業を支援します。

また、2台のカメラ(ステレオ撮影)を使用すれば、3次元計測をおこなう事ができ立体的に解析をおこなえます。

このソフトウェアの最大の特徴は、ひずみゲージと同等の数値解析が可能であり、さらにひずみや変位の面解析が可能な点です。これにより、1つの撮影データから複数のデータを取得することが可能となります。

Mercury RT(ひずみ解析ソフトウェア)は、研究や開発を推進するための非常に強力なツールとなります。

当社では画像で解析できるかのお打ち合わせから承っていますので、まずはお問い合わせください。