溶接の撮影手法について | 溶接撮影のプロが撮影方法や機材を解説

溶接は製品を作り上げる基本的な工程の一つで、その品質が直接製品の性能や安全に影響を与えます。

溶接の作業は目に見えづらく、特に溶接部分の内側を直接確認するのは難しいです。

そんな状況の中で、溶接撮影技術が品質管理の場において重要な役割を担っています。

溶接の撮影を通じた可視化により、加工過程における小さな問題点も見逃さず、結果として製品の品質向上に繋げることができます。

この記事では、溶接の撮影手法に焦点を当て、その基本的な概念から、撮影に適した機材の選択、撮影時に直面する可能性のある課題とその解決策、そして撮影データの分析方法に至るまでを網羅的に解説します。

溶接撮影の重要性

溶接作業は製品の基本的な製造プロセスの一つであり、その品質は製品の性能や安全性に直接的な影響を及ぼします。

溶接プロセスは目に見えにくい作業であり、溶接部の内部を直接観察することは困難です。

このような背景から、溶接撮影技術は品質管理において重要な役割を果たします。

溶接撮影による可視化は、加工プロセスの不具合を低減し、製品の品質を向上させるために不可欠です。

品質管理における可視化の役割

溶接作業は多くの製品の基本的な製造プロセスであり、その品質は最終製品の性能や安全性に直接影響します。

しかし、溶接はその性質上、目に見えにくいプロセスであり、溶接部の内部までを直接確認することは困難です。

ここで溶接撮影技術の役割が非常に重要になってきます。

加工プロセスにおける不具合低減

従来の溶接不具合の原因究明における破壊検査は、その名の通り、製品を物理的に破壊して内部構造を確認する方法です。

この手法では、溶接部の内部品質を直接視覚化することができるため、不具合の原因を特定することが可能です。

しかし、高価な材料を使用している場合や、大量生産品においてコストがかかるという課題があります。

一方で、溶接の可視化による検査方法は、これらの問題を大幅に解決します。

検査によって製品が損傷することがなく、検査した全ての製品を市場に送り出すことができます。

また、溶接の可視化は、溶接プロセス中にリアルタイムで品質管理を行うことを可能にします。

これにより、不具合が生じる可能性がある場合に即座に対応し、問題のある製品が生産ラインを通過することを防ぎます。

全数録画により、トレーサビリティの向上

溶接可視化カメラに大容量SSDを加えることにより、長時間の録画保存が可能となりました。

すべての溶接を録画することにより、仮に不具合が下流で見つかった場合も速やかに映像を確認することができ、トレーサビリティの向上が見込まれます。

安全対策としての可視化の必要性

溶接光の危険性と監視用途としての溶接モニターカメラ

溶接作業は多くのリスクを伴いますが、その中でも特に溶接光は作業者にとって大きな危険因子です。

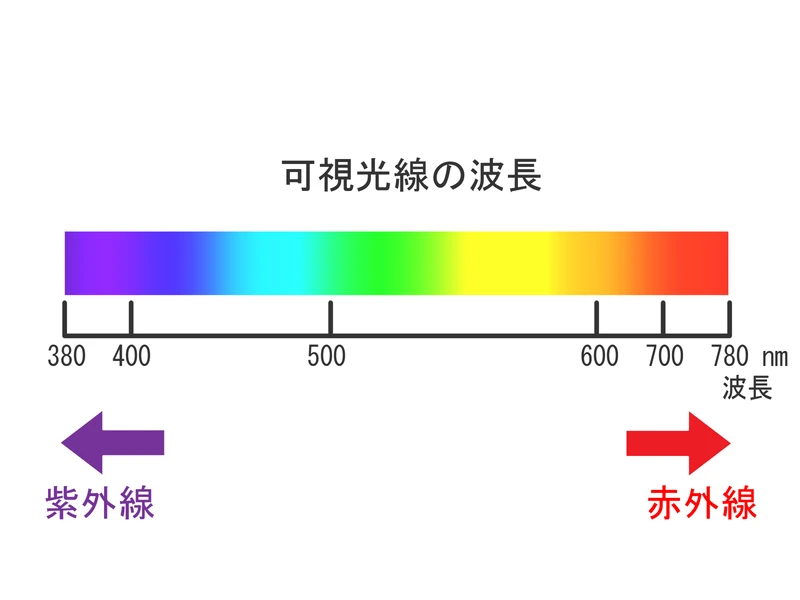

溶接光は、紫外線(UV)を含む広範囲の波長を含んでおり、特に200nmから530nmの範囲の光は人の目にとって非常に有害です。

紫外線は皮膚に対しても害を及ぼし、長期間にわたる曝露は皮膚炎や白内障などの目の病気を引き起こす可能性があります。

JIS Z 8812には、溶接光による被爆の許容限界値が定められており、これを超える曝露は人体に悪影響を及ぼします。

そのため、溶接作業を行う際は、適切な保護具の着用が不可欠です。

また、建築材などの大型物品の溶接では、そもそも監視すること自体が危険であることが多々あります。

例えば筒の中で換気が悪く、ヒュームや溶接用のガスが充満しているなかで自動溶接プロセスを監視しなければいけない場合、作業者には多くのリスクがあります。

また、物理的に高所で自動溶接機が動いている場合にはプロセスを監視することができません。

そこで、溶接カメラを使用することで、作業者は安全な距離から溶接プロセスを明確に観察でき、溶接光の直接的な影響を受けることなく作業を進めることが可能になります。

可視化による作業効率の向上

従来の溶接プロセスでは、作業者が溶接面を直接見ながらトーチとワークの位置を調整していましたが、この方法はアークやスパッタ、ヒューム(溶接煙)の影響を受けやすく、視界が不明瞭になりがちでした。

とくにMIG、MAG溶接では大量のスパッタとヒュームが出ることも多く、慣れていない作業者にとっては難しい作業です。

溶接可視化カメラの導入により、これらの問題を大幅に解消することができます。

この技術は、アークやプルームの影響を受けずに、溶接プロセスをクリアに捉えることができるため、作業者は映像を通じて正確な位置調整を行うことが可能になります。

これにより、一貫した品質を保ちながら、作業効率を大幅に向上させることができます。

さらに、可視化技術はリモートでの監視や操作を可能にするため、作業者の安全性をより一層高めることができます。

作業者が危険な溶接環境に直接触れることなく、溶接プロセスを監視し、制御することが可能になります。

撮影方法の手法と課題

溶接撮影は、高温と強光による課題があります。

溶接プロセス中に発生するアークやヒュームは、非常に強い光を放出し、これがカメラセンサーに直接当たると、画像が飽和(白飛び)してしまい、撮影された映像では何も見えなくなってしまいます。

この問題を解決するためには、特定の光のみをカットする技術や、適切な撮影技術の適用が必要です。

溶接 カメラ越しの撮影

溶接時の強い光を普通に撮影すると、センサーに入る光量が過剰な状態になり、白飛びした映像になります。

また、光を低減するために露光時間(シャッター時間)を極端に短くしても、アーク光の周りは少しだけ見えるようになるかわりに、光の周り以外は一切見えなくなってしまいます。

このような課題に対処するためには、撮影技術に工夫を凝らす必要があります。

例えば、アークやヒュームの光を効果的にフィルタリングする特殊な光学フィルターの使用や、HDR(ハイダイナミックレンジ)技術を利用して、暗部と明部の詳細を同時に捉えることができる撮影方法が有効です。

溶接光をカットするバンドパスフィルターとは?

バンドパスフィルターは、特定の波長範囲の光のみを通過させ、その他の波長の光を遮断する光学フィルターです。

この特性により、溶接プロセス中に発生する光(主に紫外線から青い光の波長)を効果的にカットし、撮影装置のセンサーに入る光量を制御できます。

また、溶接の可視化にレーザー光源を使用するタイプの溶接モニターカメラであれば、レーザー光源の波長以外をカットするバンドパスフィルターをつけることで、レーザー光源が当たっている部分だけを可視化することができます。

溶接時にスマホが壊れるリスクと防止策

スマートフォンや一般的なビデオカメラでの溶接撮影は、センサ焼けを引き起こす可能性があり、最終的にデバイスの故障につながるリスクがあります。

また、溶接時には強力な磁場が発生することがあるため、様々なセンサーが搭載されているスマートフォンを使うことは危険です。

溶接撮影機材・手法の選び方

1.デジタルカメラで撮影する

一般的なデジタルカメラに減光フィルターを装着して溶接の撮影を行う方法です。

この手法の利点は、既に手元にある機材を活用できる点にあります。

しかし、減光フィルターは光を均一に減少させるため、溶接部分だけでなく全体の明るさを下げてしまい、溶接部以外の詳細が見えにくくなるという課題があります。

また、溶接光の強さによっては、フィルターを通してもセンサーが飽和し、適切な映像を得られない場合があります。

2.ハイダイナミックレンジカメラで撮影する

ハイダイナミックレンジ(HDR)カメラは、明るい部分と暗い部分の両方を詳細に捉える能力があります。

このタイプのカメラにバンドパスフィルタを取り付けることで、溶接のアークやプルームを効果的に遮断し、溶融池の観察を可能にします。

HDRカメラを使用することで、溶接プロセスの細部まで鮮明に記録でき、品質管理やプロセスの改善に役立ちます。

メリット

- ダイナミックレンジが広く、通常のデジタルカメラより白飛び黒つぶれし辛い

- 溶接面越しの見た目に近い画像が撮れる

デメリット

- 溶接専用ではないため壊れるリスクが有る

- 溶接光以外の、手元や凝固段階は撮影が難しい

3.溶接モニター専用カメラを使用する

溶接モニター専用カメラは、溶接プロセスのリアルタイム監視に特化した機材です。

溶接用の照明が一体となっており、高品質な映像の取得が可能です。

リアルタイムでの撮影が可能なため、作業中の即時確認や後での分析に有効です。

また、映像を保管することで、トレーニング資料や品質管理の記録としても活用できます。

メリット

- アーク光をほぼすべてカットして撮影できるため現象理解が深まる

- トーチの動きやウィービングなども同時に撮影できる

- 長時間撮影できるため監視カメラのように使用できる

デメリット

- 溶接面越しの映像よりも鮮明で、実際の作業者の見ている現象とは異なる

- 穴の中やプール深さなどは取得できない

当社取り扱いの溶接モニターカメラ「Cavitar Welding Camera」

Cavitar Welding Cameraは、溶接モニタリングに特化した専用カメラです。

本体には650nmのレーザー光源を搭載しており、カメラは650nmの光だけを通すバンドパスフィルタを搭載しています。

これによりほとんどの溶接光をカットし、溶融部の鮮明な撮影を実現しています。

手溶接の技能伝承目的では、全国のポリテクセンターや手溶接に強みをもつ企業に導入いただいています。

また、自動溶接の監視目的として、生産現場でも活用されており、画像から溶接速度やプール面積を計測するソフトウェアとの組み合わせもあります。

4.ハイスピードカメラと高輝度照明で撮影する

ハイスピードカメラは、溶接プロセス中の高速で発生する現象を捉えるために適しています。

専用の高輝度照明と組み合わせることで、アークやヒュームの影響を最小限に抑えつつ、プロセスの微細な変化を高解像度で記録できます。

この方法は、溶接現象の科学的解明や技術開発に特に有効ですが、撮影後の詳細な分析が必要となる場合が多いです。

溶接撮影の目的に応じて適切な機材を選択することで、品質管理、プロセス改善、教育資料の作成など、多岐にわたる用途に対応する高品質な映像を得ることができます。

メリット

- スパッタの飛散やアーク状態が撮影できるため、現象が詳細に把握できる

- 溶融プロセスが撮影できるため、加工条件を出すことに使える

- 電流電圧計やモーションキャプチャなど、様々な計測器と同期撮影ができる

デメリット

- 三脚に固定するため監視カメラのように使うことはできない

- 設置のためには一定の広さが必要

当社取り扱いの「ハイスピードカメラPhantom × 高輝度照明」

当社では、カラーハイスピードカメラと高輝度LED照明を使用した「カラー可視化」と、短パルス照明とモノクロハイスピードカメラにより残像感が低減され、より高速現象が撮影できる「モノクロ可視化」の2つをご提案します。

モノクロ撮影では、レーザー照明CAVILUXを使用することで、残像が少ない溶接映像を撮影することができます。

高速で加工されるレーザー溶接や、金属3Dプリンターのような現象に最適です。

カラー撮影は、カラーハイスピードカメラを用いて行われます。

カメラ、LEDともに性能が向上したことで、従来はできなかった色情報込みの溶接撮影が行なえます。

撮影データの活用

近年、日本の製造業では、データを活用して製品の品質を向上させ、製造コストを削減する取り組みが進められています。

撮影データから得られる情報は、溶接の精度や効率の改善、トレーニングの充実、新しい溶接技術の開発に役立てることができます。

撮影データの分析と品質改善への応用

撮影されたデータの分析は、溶接プロセスの最適化と品質保証の両面で重要な役割を果たします。

溶接の映像や画像データを詳細に分析することで、溶接条件の微調整が可能となり、より高品質な溶接結果を実現できます。

また、撮影データを用いて溶接不良の原因を特定し、その予防策を立案することも可能です。

溶接不良が発生した際には、撮影データを遡って、不良の原因となったプロセスの状況を詳細に分析できます。

画像解析ソフトウェアによる分析

画像解析ソフトウェアを用いることで、溶接プロセス中に発生する様々な現象を数値化し、より深い分析を行うことができます。

溶融池の面積、突き合わせのギャップ、キーホールの位置、ビードの幅など、溶接の質に直接関わる要素を正確に測定することが可能です。

これらの測定結果を基に、溶接パラメータの最適化、溶接方法の改善、溶接材料の選定など、さまざまな改善策を導出できます。

撮影データと画像解析ソフトウェアを組み合わせることで、溶接プロセスの理解を深め、品質改善のための具体的な手がかりを得ることが可能となります。

これにより、より高精度な加工と効率化を実現可能です。

よくある問題

溶接光はどの波長で出ている?

溶接時に発生するアーク光は、広範囲の波長にわたる光を含んでいます。

これには目に見える可視光のほか、目に見えない紫外線(UV)と赤外線(IR)が含まれます。

紫外線は波長が短く、約100nmから400nmの範囲で、赤外線は波長が長く、700nmを超える範囲にわたります。

これらの光は、人の目や撮影機材に対して様々な影響を及ぼす可能性があります。

溶接中のカメラ故障とその予防策はある?

溶接撮影中にカメラが故障する原因として、主に以下の3点が挙げられます。

①溶接による輻射熱の影響

溶接から発生する熱がカメラに伝わり、センサの温度上昇を引き起こすことがあります。

これにより、熱ノイズや熱暴走、最悪の場合はカメラの故障を招くことがあります。

解決策: 熱問題を回避するためには、熱を効果的に管理する必要があります。

ヒートシンクの使用、水冷システム、または空冷システムを利用してカメラ本体の温度を適切にコントロールします。

②アーク溶接時の電磁波の影響

溶接時に発生する高電圧により電磁波が生じ、これがカメラのケーブルに干渉し、カメラの正常な制御を妨げることがあります。

解決策: カメラの配線をシールドすることで、電磁波による干渉を最小限に抑えることが可能です。

これにより、カメラの信号が安定し、撮影中の不具合を防ぎます。

③レーザー溶接時のレーザーによるセンサ焼け

レーザー溶接では、使用されるレーザー光が反射し、カメラレンズを通じてセンサーに到達することがあります。

これにより、センサーが損傷する可能性があります。

解決策: ノッチフィルタを使用して、レーザーの特定の波長だけをカットすることが可能です。

これにより、レーザー光による直接的なダメージからカメラセンサーを保護することができます。

これらの対策を講じることで、溶接撮影中のカメラ故障を大幅に減少させ、撮影データの品質を保つことができます。

まとめ

本記事では、以下のような点から溶接の撮影について説明しました。

- 溶接撮影の重要性

- 撮影の手法と課題

- 機材・手法の選び方

- 撮影データの活用

溶接撮影は、品質管理、プロセスの可視化、安全対策、および教育の面で、製造業において不可欠な役割を果たしています。

本コンテンツでは、溶接撮影の基礎知識から始まり、撮影の重要性、手法、撮影時の課題、そして撮影データの活用方法に至るまで、幅広い情報を提供しました。

ぜひ参考にしてください。

当社では、溶接モニターカメラ「Cavitar Welding Camera」と「ハイスピードカメラ × 高輝度照明」の2つの撮影手法を提案しています。

溶接に関する課題がございましたら、ぜひご相談ください。