レーザー/アーク溶接の可視化計測

レーザー溶接の可視化

レーザ溶接は、高速で加工できることや自由な位置・方向から溶接ができること、微細加工に適しているなど、多くの利点がありますが、反面、

- 急速な冷却による割れ

- 溶け込み不良

- 吸収率の違いに伴う波長選定

など、高品質なレーザー加工を行うためには課題も多いです。

これらの課題解決のツールとして『溶接中の視える化・数値化』が注目されています。

レーザー溶接可視化

このような課題を解決します。

- 接合不良の原因がわからない

- 汚れや劣化による消耗品

- 最適な加工条件出しに時間がかかっている

- 溶接の再現性が低い

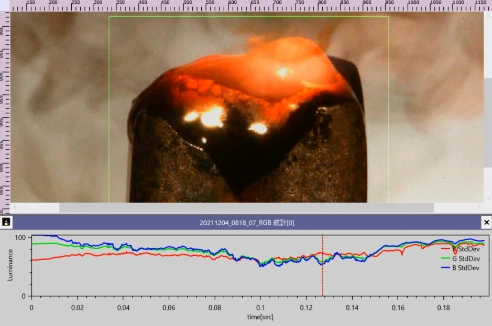

数値化

レーザー溶接可視化からの数値解析

このような課題を解決します。

- 定量的に溶接条件を評価したい

- スパッタ、プルームなど細かい課題を解決したい

- 温度やひずみを非接触で計測したい

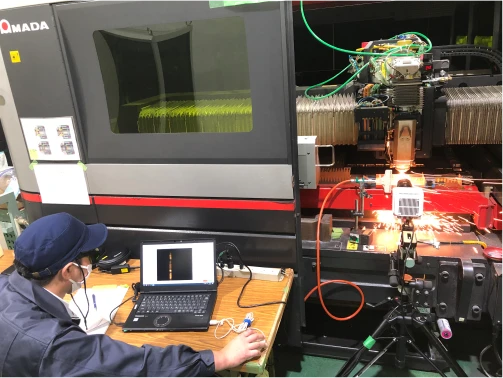

アーク溶接の可視化

アーク溶接の加工プロセスを可視化できる「Cavitar Welding Camera」で、溶接の状態や不具合を可視化します。

アーク溶接可視化

このような課題を解決します。

- 接合不良の原因がわからない

- 位置合わせをよりスマートに行いたい

- 最適な加工条件出しに時間がかかっている

- 溶接の技能伝承を行いたい

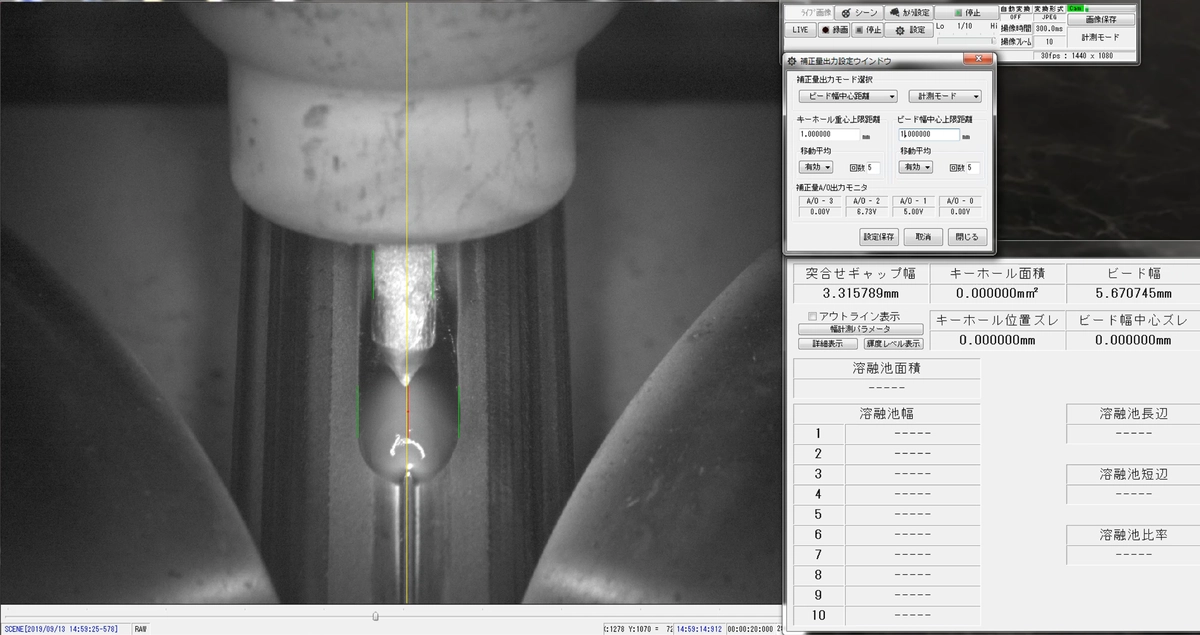

数値化

アーク溶接可視化からの数値解析

このような課題を解決します。

- 加工のリアルタイムOK/NG判定を行いたい

- 溶接のプロセスを数値で記録したい

- データをもとに技能伝承したい

可視化・解析ソリューション資料

ノビテックが提供する溶接・高温金属の可視化解析ソリューションをまとめてご覧いただけます。

取り扱い製品一覧

ノビテックでは、国内外の可視化装置を取り揃え、様々な溶接・不具合に対応した製品・ソリューションを提案しています。

計測請負・レンタルのご案内

ハイスピードカメラは、ご購入いただく以外に計測請負、レンタルもございます。

まずは技術相談からお気軽にお問い合わせください。

計測請負・レンタル

画像計測のプロフェッショナルが機材提案から撮影、データ提出まで行います。失敗できない実験や撮影人員が必要な場合に最適です。

- 機材選定から撮影、データ提出まで当社が対応

- ハイスピードカメラ初心者の方も安心

- お客様は実験に集中いただけます

新着計測事例

レーザー・アークハイブリット溶接のハイスピード撮影

強発光するレーザー・アークハイブリッド溶接の可視化を高速度カメラと、レーザー照明(Cavilux)を...

Cavitar Welding Cameraによる手溶接 半自動溶接

Cavitar Welding Cameraによる手溶接/半自動溶接 Cavitar Welding...

Cavitar Welding Cameraを使った画像解析事例

CavitarWeldingCameraを用いて可視化しました、MIG溶接のビード幅と溶融池の画像計...

【出展情報】人とくるまのテクノロジー展2025 NAGOYA

人とくるまのテクノロジー展2025 NAGOYAでの当社の展示会情報を掲載しています。 公式サイト:...

溶接・金属加工 可視化・解析装置 熱画像計測システムのよくある質問

Q

溶接可視化の原理はなんですか

A

溶接のピーク波長を特殊なフィルターでカットし、同等の照度を持つ照明装置を用いて可視化します。

高繰り返しのパルスレーザー照明や、高輝度白色LED照明、IR LED照明を使用します。

さらに詳しい可視化の原理はこちら

Q

他社のハイスピードカメラと違う点はどこですか?

A

溶接・鋳造・鍛造などの高温金属の表面から発せられる、熱ゆらぎの影響を低減できる機能を有しています。

当社取り扱いのハイスピードカメラPhantomはCDSという機能で1フレームごとに補正をかけているので鮮明な画像取得が可能です。

Q

どのような技術サポートが受けられますか?

A

ノビテックではマニュアルや動画を用いたサポートのほか、技術サポートを派遣して1日単位から撮影が可能です。

ひずみ解析(DIC)やスパッタ解析など各種画像解析も承っています。

まずはお気軽にご相談ください。

お問い合わせはこちら