ポカヨケとは?基礎知識やツール、取り組むメリットを解説

ポカヨケ(POKA-YOKE)とは「誤り防止」や「誤操作防止」を意味する日本語です。

ポカミス(失敗)をヨケる(避ける)の略からきていて、「マンガ」や「カイゼン」のように、海外でも通じる日本語です。

とくに製造業やサービス業などで、人間が行う作業の失敗や、間違い(ヒューマンエラー)を防止するための技術や手法のことを指します。

ヒューマンエラーを未然に防止することで、生産効率の向上や品質の安定、安全性の向上などを図ることができます。

本記事では、ポカヨケに関する情報を網羅的に解説します。

ポカミス(ヒューマンエラー)とは?

ポカミス(ヒューマンエラー)とは、作業者がするべきことをしなかった、またはするべきでないことをしたなどの人間の行動によって、意図しない結果が発生することです。

ポカミスが発生する背景には、管理者の知らないところでマニュアルを無視した自己流の作業が発生していることが大きな要因として挙げられます。

とくに製造ラインに入って間もない人や外国人作業者には、マニュアルの内容・意図を伝えきれないことが多々あります。

こういった背景でポカは発生し、重大な事故により多大な損失を招く危険性があり、それを防ぐために生まれたのが「ポカヨケ」です。

ポカヨケ導入のメリット

ポカヨケは、生産効率の向上や品質の向上、安全性の向上、経済的なメリットなどがあります。主なものを以下にあげます。

- 製品品質の向上

- 生産効率の向上

- 安全性の向上

- 教育コストを減らす

製品品質の向上

ポカヨケは、品質管理の一環として利用されています。

たとえば、決まった手順を守っているか作業忘れが無いかを確認することで、品質の向上に繋げることができます。

ポカヨケを行うことで、時間とリソースを節約でき、かつ不良品が生産されるリスクも低減できます。

生産性の向上

作業や活動において、失敗や間違いを作業途中に防止することで、作業効率を向上させることができます。

これにより、生産性が向上し、生産量を増やすことができます。

また、生産工程のダウンタイムや作業の中断を減らすのにも効果的です。

ポカミスを防ぐことで、1つの工程を改善するだけでなく、ライン全体の生産性を向上させることができます。

安全性の向上

ポカヨケを行うことにより、作業者の事故の可能性を減らすことに繋がります。

作業中のポカミスを未然に防ぐことにより、重大事故の可能性を減らし、より安全に作業を行うことで、職場全体の安全性を向上させることができます。

作業者にとってより安全な作業環境を作り出し、生産プロセス全体の安全性を向上させることが可能です。

教育コストを減らす

ポカヨケは、作業や生産の手順を教えたり、指示書を都度作成する手間を減らすことができます。

生産工程において、全体の工程を知っている管理者は限られています。

作業者が入れ替わるたびに説明をしていると、管理者の本来やるべき仕事が中断され効率が悪くなります。

ポカヨケによって作業の手順を教育および統一することで、教育のコストや時間を減らすことができます。

また、新しい作業者の作業習熟等も向上し、より生産効率の向上に繋がります。

ポカヨケ導入の課題

ポカヨケ導入には、3つの課題があります。

- システムの構築

- 現場との連携が必要

- 知識やノウハウの不足

それぞれ詳しく解説します。

システム構築

まず、業務プロセスの中で、どのポカヨケが最適な方法なのかを議論する必要があります。

議論のないままで「ポカヨケを導入する」が目的になってしまうと、より正しい方法は無いのかを検討せず、結果的に正しくない方法を取ってしまうこともあります。

なので、ポカヨケを導入することを目的とするのではなく、あくまで業務プロセス改善の1つの手段として検討することが必要です。

現場の理解が必要

作業者の中には、既存の作業プロセスに慣れていて、作業の変化に対する抵抗感があるため、ポカヨケの導入に抵抗感を示す人もいます。

新しい作業方法が変わることへの抵抗が、ポカヨケを効果的に導入することを難しくしています。

知識やノウハウの不足

ポカヨケを導入する際のもうひとつの課題は、従業員や管理職の間にポカヨケに関する知識やノウハウが不足していることです。

また、知識が不足していることからとくに作業者には、抵抗感を増してしまいます。

このような知識やノウハウの不足は、効果的なポカヨケのシステムを設計し、実施することを難しくします。

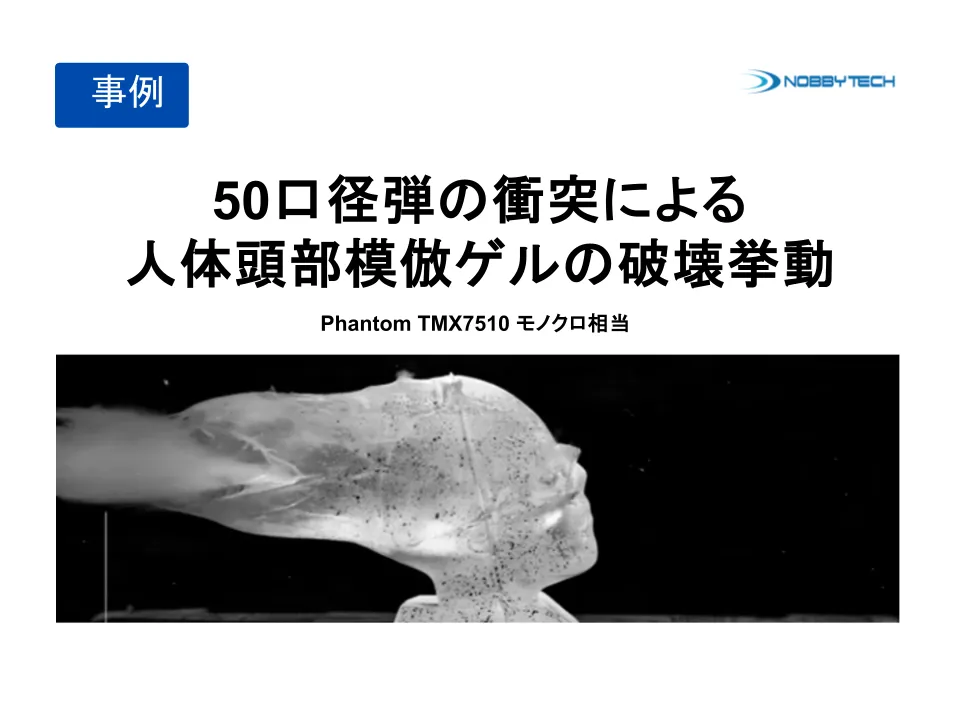

ポカヨケの事例

ポカヨケには、実際どのような事例があるのかを下記に解説します。

- 治具を使って誤った操作ができないようにする

- コードリーダー、RDIFを使って識別する

- モーションキャプチャで手や機械の位置をトラッキング

治具を使って誤った操作ができないようにする

治具を使用して誤操作を防ぐのは、ミス防止のポカヨケの代表的な例です。

治具とは、製造工程でワークの位置を決定するガイドをしたり、支えたりするために使用する道具のことです。

治具を使うことで、作業者はワークの位置や姿勢を正しく確認でき、間違った手順やミスを防ぐことができます。

たとえば、金属板に穴をあける工程では、治具がないと、穴の位置や角度を間違えてしまい、製品に不具合が生じる可能性があります。

治具を使うことで、作業者は金属板を正しく位置決めし、穴の位置や角度にドリルビットを合わせることができます。

これにより、ミスや間違いを防ぐことができ、品質基準を満たす製造できます。

このように治具をポカヨケとして使うことで、作業者の誤操作を防ぎ、完成品の品質を向上させることができます。

コードリーダー、RDIFを使って識別する

ピッキングのミスを防ぐために、ポカヨケシステムではコードリーダーやRFID(Radio-Frequency Identification)タグがよく使われます。

ピッキング作業では、作業員が保管場所から商品をピッキングし、コンテナやベルトコンベアーに載せて、さらに加工することがよくあります。

この工程では、間違った品物を選んでしまったり、正しい品物でも量や場所を間違えてしまったりと、ミスやエラーがしばしば発生します。

このようなミスやエラーを防ぐために、コードリーダとRFIDタグを次のように使い分けることができます。

コードリーダーは、ピッキングする商品のバーコードや識別コードを読み取るためにQRやバーコードを発行し、スキャンします。

これにより、正しい品目を識別し、それがピッキングされるべき正しい品目であることを確認できます。

RFIDタグは、品物や保管場所に貼り付けます。これにより、ピッキングする部品の動きを追跡し、正しい保管場所からピッキングされたことを確認します。

コードリーダとRFIDタグからの情報を使用して、作業者を誘導し、正しい保管場所から正しい品物をピッキングすることを保証できます。

これにより、コードリーダとRFIDタグをポカヨケシステムで使用することで、作業者のピッキングの誤りを防ぎ、ピッキング作業の正確性と効率性を向上させることに繋げることができます。

モーションキャプチャで手や機械の位置をトラッキング

モーションキャプチャで手やワークの位置を認識し、トルクセンサやピッキングセンサで工具や部品管理をすることで、より早く・よりよい品質で生産ができます。

モーションキャプチャは、カメラで3次元空間の座標を算出する技術です。

当社取り扱いの「作業手順統一システム」では、単眼式のモーションキャプチャを使用し、作業者の手の位置および工具の位置を追跡します。

▲手の位置をトラッキングし、次の位置を指示

これまでのポカヨケシステムでは、3次元座標を用いたシステムはなく、トルクでの管理、ピッキングセンサでの管理を行っていました。

しかし「正確な位置でトルクが発生したのか?」「正確な位置に部品を取り付けたのか?」が分からない課題を持っていました。

このように、位置管理が出来ていないポカヨケシステムと連動させることにより、より強固なポカヨケを実現します。

ポカヨケとは? - まとめ

本記事では、ポカヨケについて解説しました。

ポカヨケにはメリットも大きい一方で、クリアすべき導入の課題も多く存在します。

ポカヨケ導入を目的化せず、課題に沿った適切な手段を選ぶことがポカヨケへの最大の近道です。

ノビテックでは位置の計測に最適な作業手順統一システム「nexonar Assembly Scout」を取り扱っています。

ポカヨケでお困りの方は、ぜひ一度お問い合わせください。