レーザ焼き入れ時の温度計測

本事例では、ノビテックの可視化・解析技術を活かし、レーザーライン株式会社様のご協力のもとレーザ焼入れプロセスにおける温度計測を実施しました。

背景

近年、レーザ焼入れの市場は世界的に拡大傾向にあり、自動車業界や金型業界を中心に導入が加速しています。特に、効率性や精度の向上、さらには環境負荷の低減を目的に、半導体レーザを用いた非接触型の焼入れプロセスのニーズが高まっています。

計測目的

本テストでは、レーザ焼入れ時の温度推移を可視化し、均一な加熱・照射パターンを確認することを目的としました。温度分布を正確に計測することにより、対象材料に応じた最適なレーザ出力条件の検証が可能となります。

使用機材

計測方法と特長

Thermeraは、2波長の比から温度を算出します。

これにより、レーザ波長を避けた温度計測が可能であり、照射中でも誤差を最小限に抑えた正確な温度測定を実現します。

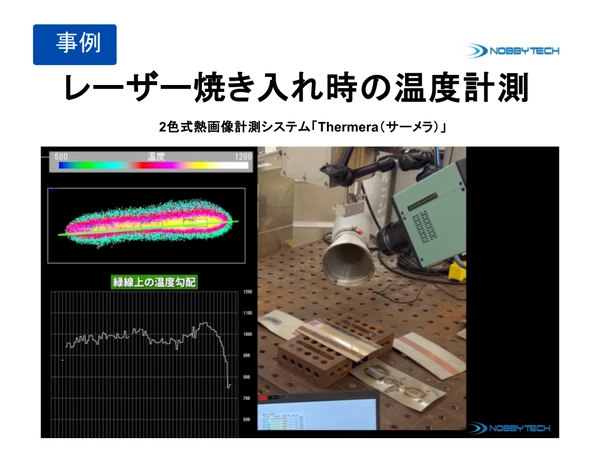

計測結果と解析

Thermeraではレーザ波長を避けた測定が可能なため、照射中の誤差を最小限に抑えて温度を取得できます。

-

温度分布(映像左):

-

黄色部分:約1000℃

-

水色部分:約800℃

-

-

熱伝播の可視化: 画面左上に設定した緑線上の温度勾配を右下のグラフでリアルタイム表示し、熱の伝播状況を直感的に確認可能です。

レーザーライン製品について

本事例でご協力いただいたレーザーライン株式会社はドイツに本社を置く半導体レーザ装置のリーディングメーカーです。

レーザーライン社製レーザーは、幅広で均一性の高いビームにより、ムラのない安定した加熱を実現しています。

さらにコンパクトな設計でロボットアームとの組み合わせが容易であり、リアルタイムでの温度制御や照射パターンの高度なプロセス管理も可能です。

特に、トップハットプロファイル(均一照射)により、焼き入れムラや熱割れリスクを大幅に低減することができます。

導入メリット

レーザーラインの半導体レーザを用いたレーザー焼入れの導入効果として、次のようなメリットがあります。

-

加工精度向上:必要箇所のみをピンポイントで焼き入れ、高精度かつ省エネルギー

-

品質向上:ひずみや割れが少なく、後加工工程の削減

-

工程短縮:硬化後の仕上げや研磨工程の省略

-

設備性向上:既存装置やロボットへの組み込みが容易、自動化にも対応

-

環境性能:省エネおよびCO₂排出量削減によるカーボンニュートラルへの貢献

主な導入事例

-

自動車部品メーカー様:カムシャフト、スプライン、ギア部品への焼き入れ

-

トランスミッション・EV駆動部品メーカー様:軸受け部やシャフト端面の局所焼き入れ

-

金型・金属加工業界:射出成形用金型やプレス金型の摺動部への適用

-

建機・重工関連メーカー様:油圧シリンダーや摺動ロッド部の表面強化