技能伝承とは?メリットや方法、おすすめツールまで解説

製造業では後継者不足が経営課題となっています。

労働人口の減少や地方からの人材流出は、業界全体で避けられない潮流です。

この状況で企業の競争力を維持、向上させるためには技能伝承が不可欠です。 そこで重要になるのが、熟練者の技能伝承です。

ですが「技能伝承」という単語は聞いたことがあっても、実際なにをすればいいか分からない、どんな手段があるかが分からない、といった人も多いのではないでしょうか。

本記事では、技能伝承とは何かの基礎部分から、抑えるべきポイント、手段までくわしく解説します。

技能伝承とは何か?

技能伝承とは、これまで生産現場で培われた技術やスキルを、次の世代へ確実に伝達することです。

熟練された技術をこれから関わる関係者、社内に分かりやすく伝えていくことで次世代の技術、技能発展に繋がります。

従来、現場のプロフェッショナルが持つ技能は「背中を見て覚える」が基本で、具体性に欠けていました。

それに対して、映像やデータで残すことが技能伝承です。

「暗黙知」から「形式知」へ

熟練者の技能は、言語化しにくい「カン」や「コツ」といった暗黙知(明言化されていない知識)の集合体です。

これらは長年の経験を通じて体得されたもので、本人も無意識に行っている場合があります。

たとえば

「手の感覚でこれぐらいになったらOK」

「これぐらい涼しい日にはちょっとだけ設定温度を下げる」

「この作業はこうするといいかんじにできる」

といった、脳内にある考えのことを指します。

技能伝承では、この暗黙知を形式知に変換することがポイントです。

形式知にするまでのステップを4つの段階に分類しました。

| ①共同化 | OJTなどを通じて、技能が個人から個人へ直接伝承される段階。 |

| ②表出化 | 熟練者の動きや判断基準を対話や分析で言語化、数値化する段階。 |

| ③連結化 | 表出化された形式知を組み合わせ、体系的な知識を構築する段階。 |

| ④内面化 | 体系化された形式知に基づき訓練し、自分の技能として体得する段階。 |

従来の熟練者からの指導は共同化の段階に留まっていました。

体系的な技能伝承では、表出化から内面化までのサイクルを組織的に回す必要があります。

技能伝承のメリット

技能伝承することにより、時間が掛かっていた作業教育を短期間で効率的に次の世代に伝えることが可能です。

これにより、教育期間の短縮につながり、結果的に費用の削減が可能となります。

また、どの世代になろうとも、品質の安定化に繋がり、さらなる利益の向上に繋がります。

安定的に高品質の商品の維持が可能

日本国内には、高度な技を持った職人が多く存在します。

腕の動きだけでなく体全体、視線など多くの要素が絡み合っていて、動画や実際の動きをみて簡単に再現できるものでもありません。

そこで技能伝承を行えば、こまで難しかった動きを分析して、多くの継承者が安定して生産することができるようになります。

また、その際には作業の標準化を行うため、作業者による品質のばらつきが減少します。

これにより、不良率の低減や手戻り工数の削減が実現し、生産性が向上します。

人口減少による人材不足をカバー

技能伝承は、新たな職人を生むことだけがメリットではありません。

これまで職人がひとつひとつ作っていたものを機械で生産できるようにするのも技能伝承の大きなメリットです。

終身雇用でなくなる動きは工業界にも波及してきており、新たな職人を生むことだけを目的にしていると、その人が辞めたときにまた教えなければいけないという状況になりかねません。

なので、技能伝承では人に教えることだけでなく機械での代替も積極的に推し進めていく必要があるでしょう。

自動化への準備

もし今後自動化の装置を導入する場合にも、人の作業をデータ化したり分析したりするプロセスは必要となります。 ロボットティーチングを現実の技能を模して行うことで、機械への代替がスムーズに行えます。

技能伝承の課題

技能伝承はやろうと思った日から簡単にできるものではありません。 とくに、以下の3つのポイントが課題です。

言葉での表現が難しい

技能伝承の難しいポイントは「表現することが難しい」ことです。

その道に精通している人でも、言葉に表したり、文字に起こすことは大変です。

また、学ぶ側もその言葉を理解して実践できるかが課題となります。

その背景には、作業には多くの「カンやコツ」が多くあり、それを表現することができていないことがあります。

この場合は、モーションキャプチャなどを使って動きを定量化することで解決につながります。

技能伝承の時間不足

目先の業務が忙しい、作業者同士のコミュニケーション不足等が発生し、うまく次の世代に技術・スキルを継承ができないことを課題として挙げられます。

職人側は「自分にしかできない仕事だから外せない!」学ぶ側も「生産を止めるわけにはいかない!」という意見がよくあるのではないでしょうか。

このように時間がかかる伝承の方法だと、現場の理解を得られない可能性があります。

職人に話してもらいながら、その様子を撮影するなど、時間効率がよい方法を選択する必要があります。

とくに文章は書く側も読む側も負荷が高く、受け入れられづらいでしょう。

更新されないマニュアル

まったく同じ作業だけをやっていることはほとんどなく、日々パーツの変更や様々な要件によって、作業が変化します。

そういった時に、マニュアルが更新されておらず、適切に技能伝承できないという場合があります。

作業が変わるたびに言語化、記載を行える余裕がある熟練者は多くありません。

技能伝承でおさえるべきポイントは「定量化」

熟練の技能は多くの場合、見るだけでは学びきれません。

ひとつの作業をとっても体の姿勢や視線、手の動く向き、手の加速度など多くの要素から熟練の技能は成り立っています。

それらを計測し、定量化すること、熟練者と比較できることが必要です。

まずは熟練者の動作を様々な視点で数値化し、どの動きがその作業の効率化に影響しているのかを見える化する必要があります。

定量化のためのツール

定量化にもっとも最適なのはモーションキャプチャです。

全身を計測すれば体の動かし方や頭の向きを三次元データで残すことができます。

それと合わせて溶接などであれば電流、電圧値を取ることで、人の動きだけでなく、作業そのものの定量化もできます。

ノビテックが取り扱うモーションキャプチャシステム「VENUS3D R」ではモーションキャプチャと同時にアナログ、デジタル信号を計測できるので、定量化に最適です。

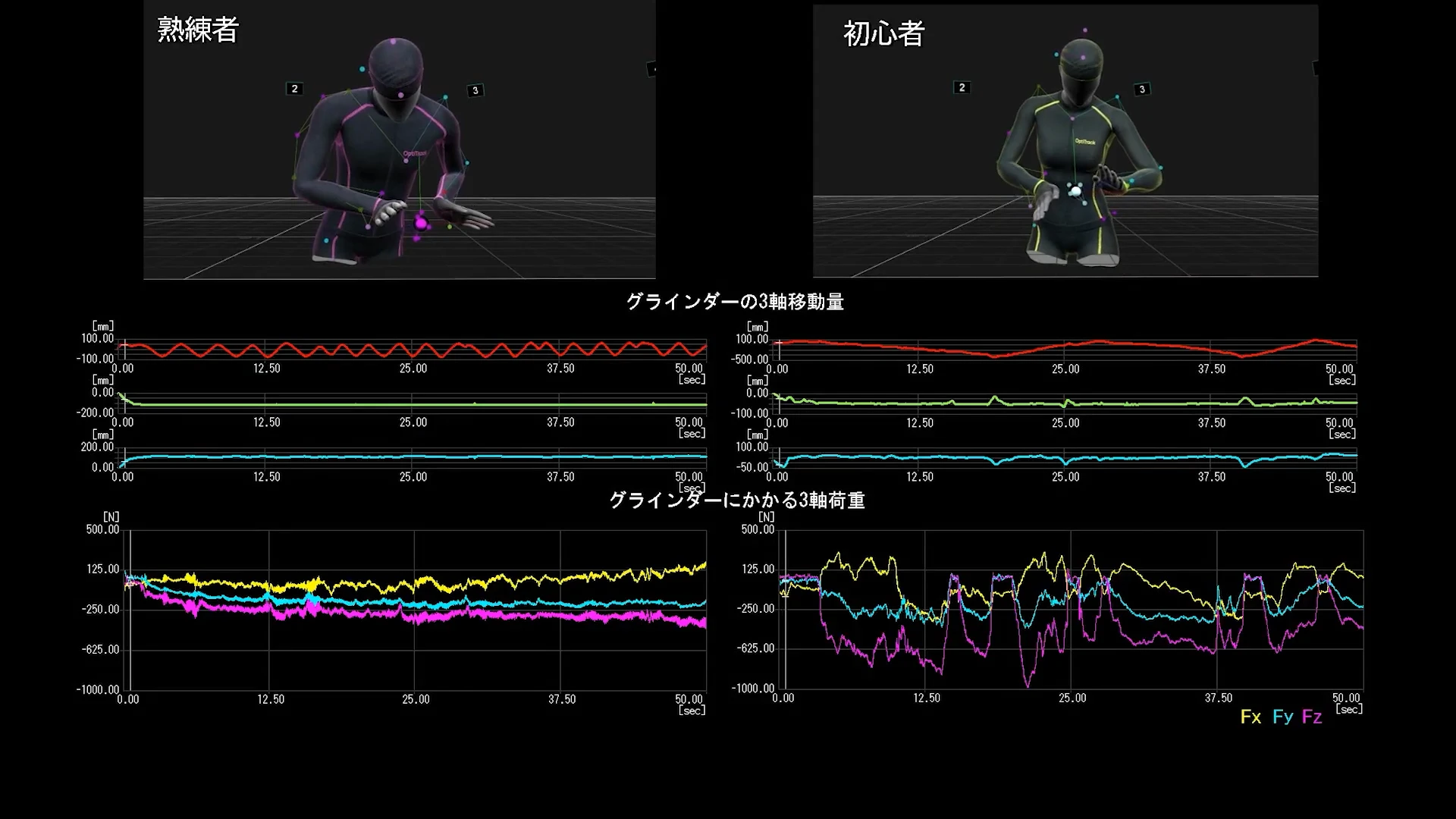

グラインダー作業者 定量化の実例

この事例では、グラインダー作業者の分析を行いました。 人体の挙動をVENUS3D Rで計測しています。

画面上部が実際の動作

画面中部がグラインダーの移動量

画面下部がグラインダーにかかる荷重(別途センサーを取り付け)

この映像を見ると、移動のさせ方そのものが違うことがわかります。

その結果、グラインダーにかかる荷重が一定になり、加工物の精度も高まります。

このように、モーションキャプチャを使うことで、動きの可視化だけでなく、定量化につながります。

ノビテックは技能伝承システムを提案しています

ノビテックでは、モーションキャプチャシステムを活用したデジタルデータでの技能伝承を提案します。

指導者のコツで指導していた部分を、デジタルデータに落とし込むことにより、技能の見える化が可能となります。

ノビテックでは、作業を分析するモーションキャプチャシステムだけでなく、現象を分析するためのハイスピードカメラや溶接可視化カメラなどを取り扱っています。

お困りごとは、お気軽にお問い合わせください。